Podział zestawów kołowych

Zestawem kołowym nazywa się zespół

złożony z osi, kół bosych, obręczy i pierścienia zaciskowego lub (w

przypadku kół monoblokowych) tylko z osi i kół. Zestaw jest zmontowany

tak, że nie ma możliwości ruchu względnego części składowych. Ma to

zarówno wady jak i zalety. Zaletą jest przede wszystkim wytrzymałość

takiej konstrukcji i jej prostota, natomiast wadą - występowanie mikropoślizgów podczas jazdy w

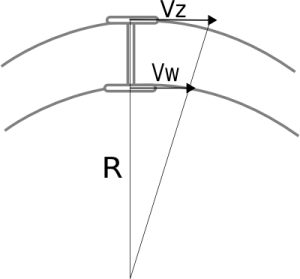

łukach. Jest to spowodowane tym, że koło wewnętrzne ma do pokonania

mniejszą drogę niż zewnętrzne, a stałe przymocowanie obu kół do osi

uniemożliwia ich względny ruch.

Wyjaśnienie przyczyn powstawania mikropoślizgów

zestawów kołowych w łuku

Istnieją rozwiązania konstrukcyjne z niezależnymi kołami lub kołami

obracającymi się na nieruchomej osi. Są one wykorzystane w kilku

tramwajach. Cechują się małą wytrzymałością, są skomplikowane w

produkcji i dosyć kosztowne. Zastosowano je tylko w celu zapewnienia

całkowitej niskopodłogowości pojazdu.

Ze względu na przeznaczenie zestawy kołowe możemy

podzielić na zestawy do pojazdów trakcyjnych i do wagonów.

Zestawy kołowe przeznaczone do pojazdów trakcyjnych dzielą się z kolei

na toczne i napędne. Nie są one znormalizowane. Konstruuje się je w

zależności od potrzeb dla danego pojazdu. Należy przy tym wziąć pod

uwagę sposób przeniesienia napędu na koła. Zazwyczaj służy do tego duże

koło zębate mocowane skurczowo na osi lub na wale drążonym.

Zestawy kołowe dla wagonów kolejowych składają się z części

znormalizowanych. Rodzaj zastosowanego materiału i jego obróbka

cieplna, wymiary i dokładność wykonania zależą głównie od prędkości

konstrukcyjnej, do której przewidziany jest zestaw kołowy.

Osie zestawów kołowych

Osie wytwarzane są z wlewków hutniczych,

odlewanych obecnie przede wszystkim metodą odlewania ciągłego. Wlewek taki ma kształt walca,

który jest odcinany i przekazywany do obróbki plastycznej.

Wlewki walcowe ucięte na części do obróbki

plastycznej

Walec taki

jest następnie kuty na tzw. kęsisko celem zmniejszenia jego średnicy

(około 3-krotnie) lub bezpośrednio kuty na oś. Kucie osi odbywa się w

temperaturze powyżej 860°C i w jego wyniku otrzymuje się zgrubny

kształt osi wagonowej. Należy przy tym pamiętać o odcięciu głowy i

stopy wlewka, w których gromadzą się zanieczyszczenia i gazy podczas

odlewania.

Po obróbce plastycznej przeprowadza się obróbkę cieplną.

Osie w większości przypadków są normalizowane. Polega to na wygrzaniu

osi przez kilka godzin w temp. 850°C i studzeniu w spokojnym powietrzu

w hali. W przypadku powstania niewielkich skrzywień można jeszcze taką

oś wyprostować na gorąco i ponownie normalizować. Normalizacja stali

powoduje zmniejszenie i wyrównanie rozmiaru ziarna i ma na celu

podniesienie przede wszystkim odporności na zmęczenie.

Po obróbce plastycznej obrabia się oś mechanicznie, przez

obróbkę skrawaniem. Ze względu na rozmiary osi wykorzystywane są

specjalne tokarki.

Pierwszym etapem jest wywiercenie wstępnych nakiełków w czołach osi w

celu jej zamocowania w kłach. Następnie oś jest toczona zgrubnie.

Ostatnim etapem wykonywania osi jest obróbka mechaniczna

na wymiar. W tej fazie wykonuje się ostateczny nakiełek normalny,

wierci się i gwintuje otwory na nasadkę łożysk, planuje się czoła na

wymiar i toczy zaokrąglenia na przejściach średnic osi (zabezpiecza to

przed spętrzeniem naprężeń wywołanym zjawiskiem zmęczeniowym).

Dodatkowym wzmocnieniem osi może być wytworzenie zgniotu przez

rolowanie.

Wszystkie wymiary osi wagonowych są znormalizowane wg PN i

BN, z których najważniejsza jest norma PN-71/K-91046. Osie napędnych

zestawów kołowych są wykonywane w zależności od

sposobu przeniesienia napędu.

Oś wagonowa wraz z

najważniejszymi wymiarami (model CAD). Widoczne czoło z otworami

gwintowanymi

Oś wagonowa wraz z

najważniejszymi wymiarami (model CAD). Widoczne czoło z otworami

gwintowanymi

Istnieje kilka rodzajów osi,

z których kilka nie jest już wytwarzanych. Są to osie z końcówką

gwintowaną, na którą wkręcało się nakrętki łożyskowe. Także osie z

czopami do łożysk ślizgowych i z kołnierzem zabezpieczającym ich

panewki przed zsunięciem są wykonywane rzadko. Obecnie łożyska ślizgowe

są wykorzystywane właściwie tylko do łożyskowania oparcia silnika na

wale drążonym. Prawie wszystkie wykonywane współcześnie osie mają na

czołach otwory gwintowane, służące do przykręcenia nasadki łożysk

tocznych.

Różne osie. Od

góry: oś lokomotywy manewrowej z czopem do łożysk ślizgowych,

Różne osie. Od

góry: oś lokomotywy manewrowej z czopem do łożysk ślizgowych,

oś z otworami do nasadki

łożyskowej, oś zestawu SUW-2000, oś toczna do łożysk ślizgowych

Osie najczęściej wykonuje się

ze stali P35G. Jest to stal przeznaczona dla kolejnictwa, o

podwyższonej zawartości manganu. Materiały na osie wymienione są w

normie PN-84/H-84027-4.

Koła monoblokowe

Obecnie w kolejnictwie

wykonuje się prawie wyłącznie koła monoblokowe (jednoczęściowe).

Powodem tego jest niższy koszt ich wykonania, prostota (brak części

składowych) i wyższe bezpieczeństwo jazdy.

Koła takie wykonywane są z wlewków uciętych na odpowiednią

długość przez kucie na gorąco najpierw swobodne, a następnie matrycowe.

Kucie odbywa się w temp. około 850°C. Ostateczny kształt zarysu wieńca

koła uzyskuje się poprzez obróbkę skrawaniem. Do toczenia kół używane

są specjalne tokarki karuzelowe, służące do obróbki przedmiotów

wielkogabarytowych.

Koła monoblokowe wykonywane są ze stali węglowych przeznaczonych dla

kolejnictwa, np. P58 lub St7P. Stal taka jest po obróbce plastycznej

poddawana wygrzewaniu, nazywanym normalizowaniem. Może być ulepszana

cieplnie. Najczęściej jednak ulepsza się cieplnie tylko wieniec - są to

tzw. koła bezobręczowe typu T.

Wymiary średnicy koła są zawarte w normach branżowych i są

różne w zależności od przeznaczenia i prędkości jazdy. Obecnie koła dla

wagonów do prędkości jazdy 200 km/h mają średnicę 920 mm. Spotykane są

też koła o średnicy 1000 mm i 890 mm.

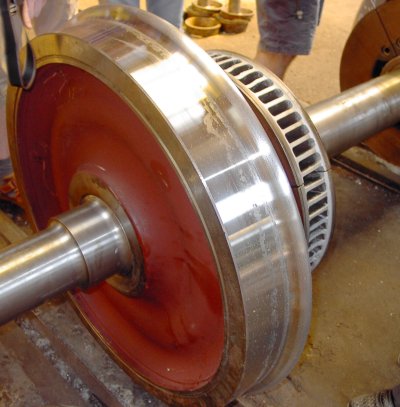

Nowe koło monoblokowe zmontowane w zestaw kołowy

Na powyższym zdjęciu można

zauważyć rowek wycięty w płaszczyźnie czołowej zewnętrznej koła. Służy

on kontroli stanu zużycia powierzchni tocznej. Gdy koło jest zużyte

tak, że powierzchnia toczna dochodzi do rowka, należy koło wymienić na

nowe.

Koła obręczowe

Koła obręczowe składają się z koła bosego,

obręczy i stalwego pierścienia zaciskowego zabezpieczającego obręcz

przed zsunięciem. Koła takie były do niedawna powszechnie stosowane ze

względu na dosyć łatwą i tanią wymianę obręczy po jej zużyciu bez

potrzeby wymiany całego koła. Ponadto cechują się one cichszym biegiem

dzięki zastosowaniu miększej stali normalizowanej na koło bose. Obręcz

jednocześnie mogła być zahartowana, zapewniając dużą odporność zestawu

na działania mechaniczne (zużycie ścierne, rozwalcowanie). Kolejną

zaletą kół obręczowych (składanych) jest możliwość dodatkowego

wyciszenia pojazdu poprzez włożenie materiału amortyzującego,

najczęściej specjalnej gumy, pomiędzy obręcz i koło bose. Nazywane jest

to często zerowym stopniem usprężynowania. Takie rozwiązanie istnieje

np. w popularnym tramwaju typu 105N. Próbowano to także zastosować w

pociągach ICE w celu redukcji hałasu, jednak po wypadku w 1997 roku

wycofano się z tego pomysłu z powodów bezpieczeństwa.

Obręcz koła wykonywana jest przez rozwalcowanie lub kucie

na gorąco fragmentu wlewka z wybitym wewnątrz otworem o średnicy 170

mm. Wlewek nagrzewa się do temperatury około 1200°C, a kucie

przeprowadza się w temp. powyżej 850°C. Materiałem na obręcze

najczęściej jest stal P55A lub P54, ulepszana cieplnie.

Ucięte wlewki z przebitym otworem, przygotowane do

kucia obręczy

Po obróbce cieplnej

najczęściej toczy się obręcz, wykonuje rowek i podczęcie do włożenia

pierścienia zaciskowego. Pierścień zaciskowy to przecięty w jednym

miejscu okrąg, wykonany ze zwykłej stali, np. St5. Jest on

zawalcowywany w specjalnym rowku z użyciem walcarki w podwyższonej

temperaturze (około 300°C)

Wykonywanie obręczy przez kucie pierścienia

Montaż zestawów

kołowych

Po zmontowaniu kół następuje końcowy

montaż zestawów kołowych, czyli połączenie kół z osią. Połączenie to

jest w Polsce wykonywane wyłącznie na zimno, poprzez wciśnięcie osi w

piastę koła na specjalnej prasie. Używane są bardzo duże siły

wtłaczania, dochodzące nawet do 7 kN na mm średnicy połączenia.

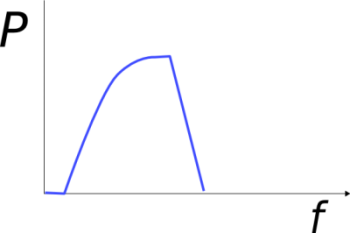

Podczas operacji wtłaczania wykonywany jest specjalny

wykres, pokazujący zależność siły wtłaczania P od drogi wtłaczania f. Jest to bardzo istotne w

przypadku jakichkolwiek wątpliwości odbiorcy.

Przykładowy wykres

wtłaczania koła na oś

Przykładowy wykres

wtłaczania koła na oś

|

|